轨道交通行业唐山某公司PLM&ERP&创新应用项目

项目基本情况概述

轨道交通行业唐山某公司,是中国轨道装备制造业的发祥地和摇篮。主营业务为铁路车辆、电动车组、内燃动车组、磁悬浮列车、特种车、试验车、城市轨道车辆和配件销售、租赁及技术咨询服务等。

重点解决方案说明

1、项目主要内容

本项目基于全生命周期管理理念,开发与实施300km/h高速动车组数字化研发、生产、服务集成系统。此系统以SAP系统为基础平台,实现300km/h高速动车组的设计、仿真、制造、管理、执行控制与服务一体化集成,统一编码,建立PLM系统,实行全面预算管理、项目制管理及生产物流计划管理,同时进行业务流程优化,实现供应链管理与企业内部业务的集成,达到对企业核心业务流程的全集成目标,为300km/h高速动车组技术的引进、消化、吸收和再创新提供信息化支撑平台,提高企业的自主创新能力和整个产业链的集成水平,增强企业的核心竞争力。

2、项目总体设计方案

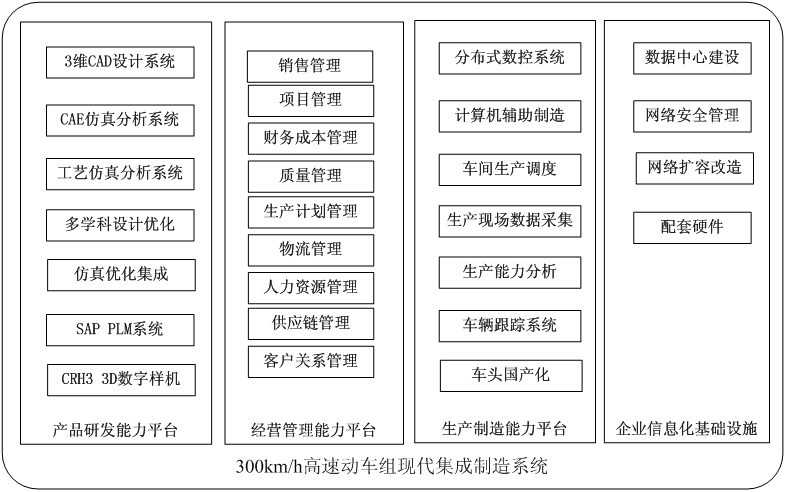

“300km/h高速动车组现代集成制造系统”方案对改造企业核心业务流程进行了系统规划,主要包括三个方面:以MRPII为核心的经营管理能力平台、以PLM为核心的产品研发能力平台、以MES为核心的生产制造能力平台。按照这个方案,配合CRH3技术转让,公司在2007年前,首先在数据接收、项目管理、计划、物流、财务等方面建立基础的SAP系统,保证CRH3项目运转;随后逐步实现企业内部的销售、设计、工艺、生产物流、售后服务等核心业务信息化,在此基础上,向上下游供应链伙伴扩展,初步建立敏捷高效的供应链体系。

300km/h高速动车组现代集成制造系统的总体设计方案如下:

该总体设计方案旨在实现从产品设计、计划、制造的完整过程,其间涉及很多商业应用系统/自行开发系统的实施和应用以及多个应用系统之间的集成。

总体设计方案又可以分为四个方面建设:

Ø 产品研发能力平台建设

Ø 经营管理能力平台建设

Ø 生产制造能力平台建设

Ø 企业信息化基础设施建设

3、项目关键集成技术

ü PLM、PDM、CAD系统集成

产品设计工具和产品设计过程数据管理系统之间的集成,考虑CAD工具和PDM系统与ERP系统的集成,该公司采用了CAD—PDM—PLM三个层次软件之间的集成方案。

在系统中实现了设计数据的权限管理、转阶段管理及与SAP自动导出导入功能,以及SAP中物料号、凭证号的回传及状态同步,并且实现了复杂的更改管理,并保证了数据的一致性与准确性。

ü 异地协同设计平台

300km/h高速动车组有大量新产品的研发由分处异地的北京研发管理中心、唐山技术中心、长春技术中心乃至德国西门子公司共同参与完成。

设计管理要求需要所有处于三地的研发管理和技术工程师的设计工作将在已经建成的Intralink设计平台上进行,就像是一个整体的虚拟技术中心。三地作为一个开发团队共同完成一个产品,产品开发流程统一,数据同步和共享,保证数据访问和上/下载的速度。

北京研发管理中心将主要负责研发计划、流程管理和数据审核,唐山和长春技术中心将主要负责产品设计和协同设计校对。主要的数据创建工作将由唐山和长春完成,北京研发管理中心主要进行数据查看。

ü P3E和SAP-ERP系统集成

300km/h高速动车组属于高度复杂的大型产品,制造周期长,生产、调试环节较多,完全采用基于MRP的生产方式无法满足生产计划和制造过程管理,唐车根据高速动车组的产品特征和制造过程,设计了PLM—MRP—MES三级计划编制和控制体系。

项目管理软件选用PRIMAVERA的P3E项目管理软件,充分利用P3E强大的计划排产功能。

ü MES和SAP-ERP系统集成

SAP-ERP系统有强大的生产计划编制能力,但在生产调度计划的编制和控制上缺少有效的工具和手段。因此,为了提高生产计划的可执行能力,需要MES(制造执行)系统的支撑。

制造执行系统(Manufacturing Execution System,MES)定位于重点解决车间生产管理问题。它是“位于上层的计划管理系统与底层的工业控制之间的面向车间层的管理信息系统”,它为车间管理人员提供生产计划的执行、跟踪以及所有资源(人、设备、物料、客户需求等)的当前状态等信息。

项目应用价值分析

现代集成制造系统的实施是基于CRH3项目合作的背景下展开的,在该系统的支撑下,公司顺利地实现了对CRH3技术的接收、转化和吸收工作。

随着生产技术的不断成熟,经过系统的有序调配,使公司的产能得到了明显提升,目前生产周期由初期的18个月逐步提升到10个月,月产达到了1.5列动车组的水平。

通过SAP管理系统的应用,可以跟踪合同执行情况,根据实际生产进度,随时改变合同的调度优先级,从而提高产品交货的准确率,订单完成率接近100%。

ü 实现速动车组现代集成制造系统的跨地域、多系统集成

面向300km/h高速动车组的设计和生产制造过程的管理与集成,涵盖了PLM、PDM、CAD系统集成、P3E和SAP-ERP系统集成、MES和SAP-ERP系统集成以及异地协同设计的跨平台技术,实现了高速动车组产品的异地协同设计、工程变更以及管理模式变革的需求,形成了设计、仿真、优化、制造、管理、制造执行与数控的集成管理平台。

ü 实现面向异地协同设计、优化和工程变更的设计集成管理

设计集成管理平台面向多元设计工具(Pro/E、ELCAD、AutoCAD)和基于IntraLink和产品全生命周期管理系统(SAP-PLM),通过自行设计和开发的CAD、PDM和PLM的集成方案,实现了支持异地设计、优化和工程变更的产品设计集成管理。基于该设计平台既满足了300km/h高速动车组的异地设计、优化和工程变更的需求,充分体现多元化设计在SAP流程上的统一管理,又能充分利用相关大学和研究机构的专业知识,带动了相关产业的发展。

ü 实现基于项目管理、ERP和MES的生产制造管理

针对300km/h高速动车组的复杂生产和调试过程,设计了基于项目管理、ERP和MES的生产制造管理平台,形成了三级计划控制体系。上层计划由P3E的项目管理软件控制,实现高速动车组的大部件以及整车调试的总体进度;中层计划由SAP的PP控制,实现零部件计划的编制工作;底层计划由MES系统控制,实现零部件计划的工序级调度计划的编制工作。三层计划体系既充分考虑到大型、复杂产品的生产特点,又充分利用了MRP和MES的精细计划控制能力。

ü 实现企业管理模式的变革和创新

通过300km/h高速动车组现代集成制造系统的设计、应用和实施,不仅建立了支持产品的设计和制造的管理平台,同时对企业的管理模式带来了大量的变革和创新。